В ходе реализации проекта были проведены комплексные мероприятия, включая анализ текущих процессов, выявление узких мест и внедрение новых методов работы. Команда специалистов компании разработала и ввела в работу ряд инициатив, направленных на сокращение потерь и повышение производительности.

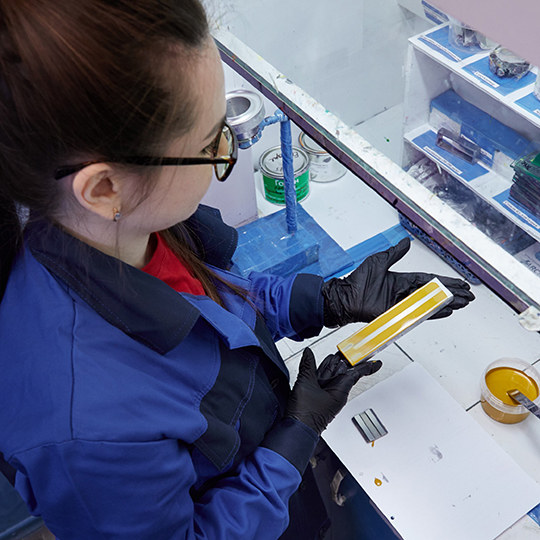

С помощью инструментов бережливого производства определили варианты решения проблем, среди которых: выстраивание потока изготовления единичных изделий по результатам лабораторных испытаний, перераспределение загрузки персонала, внедрение ряда улучшений пространства на производственной площадке согласно системе 5С (система организации и рационализации рабочего пространства, один из инструментов бережливого производства), организация места хранения комплектующих и разработка стандарта рабочих мест.

С помощью инструментов бережливого производства определили варианты решения проблем, среди которых: выстраивание потока изготовления единичных изделий по результатам лабораторных испытаний, перераспределение загрузки персонала, внедрение ряда улучшений пространства на производственной площадке согласно системе 5С (система организации и рационализации рабочего пространства, один из инструментов бережливого производства), организация места хранения комплектующих и разработка стандарта рабочих мест.

Решение выявленных проблем позволило нам добиться следующих результатов:

- сократить время выпуска одной партии продукции весом 800-1000 кг на 50%;

- на том же оборудовании и без увеличения штата выпускать дополнительно до 70 тонн продукции;

- получить экономический эффект в год – 43 млн рублей;

- повысить в 2 раза количество проводимых лабораторных испытаний за смену.