Компанией «Полимер Экспорт» разработаны профессиональные антикоррозийные покрытия для емкостного оборудования, которые защищают от ржавчины и негативного воздействия окружающей среды.

Продукция нашей компании для емкостного оборудования представлена следующими линейками материалов:

Наилучшим образом себя зарекомендовали грунт-эмаль Polytex ST, грунтовка EPPEX ECO, грунтовка EPPEX FN, грунтовка EPPEX Zn. Двухкомпонентная эпоксидная грунтовка EPPEX Zn предназначена для антикоррозийной защиты емкостного оборудования. Может применяться как самостоятельное покрытие, а также как грунтовочный слой в комплексных системах защиты. Эпоксифенольная грунтовка EPPEX FN образует покрытие устойчивое к широкой гамме химикатов. Может применяться в условиях повышенных температур (до 200°С) с сохранением защитных свойств. Грунтовка EPPEX ECO применяется в качестве самостоятельного покрытия внутренней поверхности резервуаров для хранения питьевой воды, растительных масел и бытовых сточных вод.

Мы помогаем решать актуальные для Вас проблемы, связанные с окрашиванием:

![]() Нужно сократить издержки при окрашивании?

Нужно сократить издержки при окрашивании?

► У нас есть антикоррозионный материал для металла, который наносится за один проход слоем до 400 мкм.

![]() Возникают технологические проблемы из-за нестабильности показателей?

Возникают технологические проблемы из-за нестабильности показателей?

► Покупая наш материал, Вы получаете всегда предсказуемый, одинаковый и стабильный результат.

![]() При нанесении материала на поверхности видны внешние дефекты?

При нанесении материала на поверхности видны внешние дефекты?

► Улучшенная рецептура наших материалов позволит Вам избежать проблем, возникающих при нанесении.

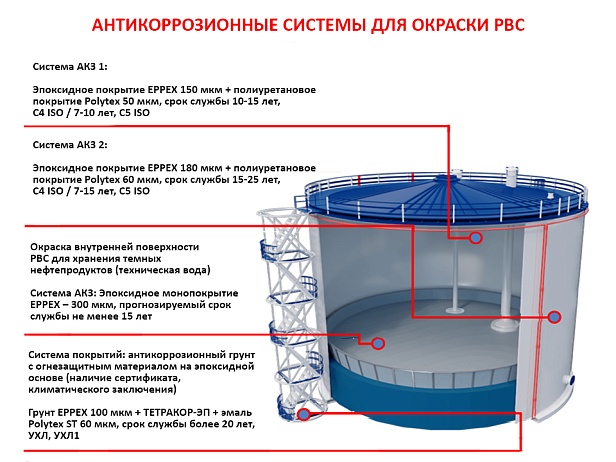

Мы предлагаем антикоррозионные системы для окраски вертикальных стальных резервуаров (РВС), для окраски емкостного оборудования и металлоконструкций, углублённых в почву.